3Dプリンタの造形物(フルボトル専用発光台座ケース)を型取り・複製する 〜複製編〜

前回まででおよそのシリコン型の作成まではできましたので、ここからは実際にレジンを注入して複製していきます。

が、その前にもう少しだけ型に手を加えていきます。

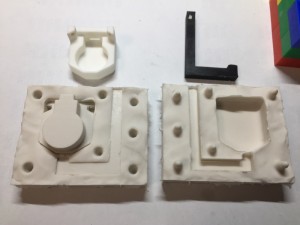

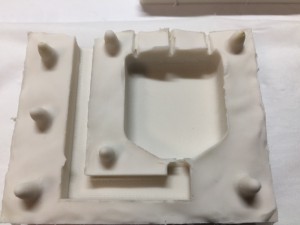

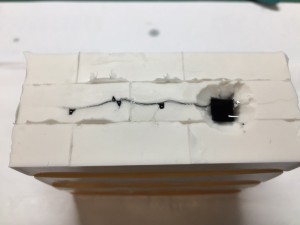

これがシリコン型を作った直後の状態です。ここからまず、レジンを注入する入口を作ります。

この部分ですね。デザインナイフなどで簡単に加工できます。

型をはめ合わせて上から見ると、こんな感じです。

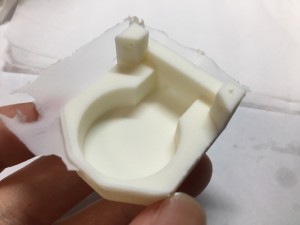

次に、レジンに押し出された空気を抜くための穴を開けます。

とりあえずこんな感じで、二箇所を溝のようにして開けてみました。

型を合わせて上から見ると、こんな感じです。レジンの注入口の部分は、紙コップから注ぎやすいように、少し広げてみました。

とりあえずこれで、一回チャレンジしてみます。ダメだったら、再度加工するということで。

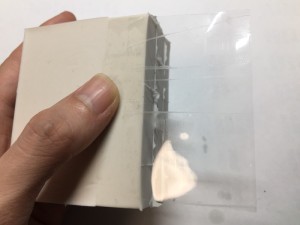

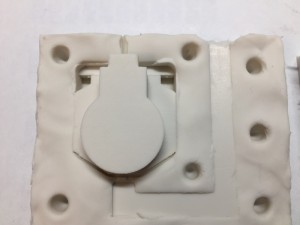

レジンを注入する際には、隙間が開かないように、二つの型を密着させる必要があります。そのために、輪ゴムを二重巻きしたりして型を固定するのですが、自分は念のため、

こんな感じで、底の部分については、輪ゴムをはめる前に一回セロテープをキツめにぐるっと巻いて、

見にくいですが、

こんな感じで、幅広のテープで底を覆うようにしています。まあ、気休めかもしれませんが。

そのあとで、輪ゴムを二重にしてぐるっと巻きます。

底に隙間が空いていないかは、特に念入りにチェックします。隙間が空いていると、悲劇が起こります。

問題なければ、レジンを用意します。自分は以下のレジンを使ってみました。

これはA液とB液がセットになっていて、1対1で混ぜると固まるタイプです。

まずはシリコンのときと同様に、A液を計量します。フルボトル専用発光台座のケースは3Dプリントのときに毎回7g程度のフィラメントを使用しているので、レジンの通り道に詰まる分も考慮して、余裕をもって10g量ってみました。勢い余って11gになってしまいましたが。

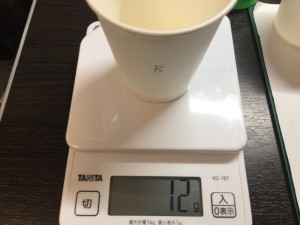

次にB液の方の計量です。A液に合わせて11gがベストですが、勢い余って12gになってしまいました。A液とB液を合わせると23gなので、ちょっと余裕を持たせ過ぎてしまいました。

左の透明な方がA液、右の樹脂っぽい色の方がB液になります。これを混ぜ合わせると180秒で硬化が始まるので、急いでかき混ぜます。

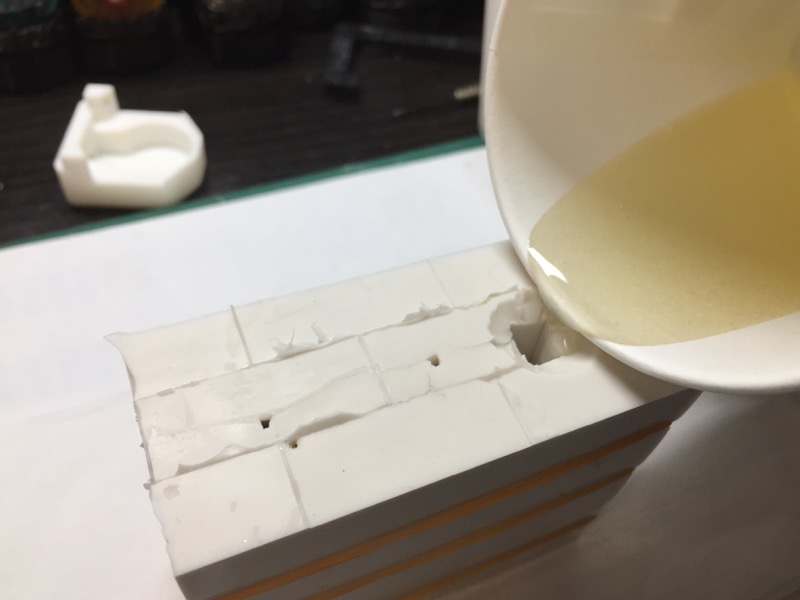

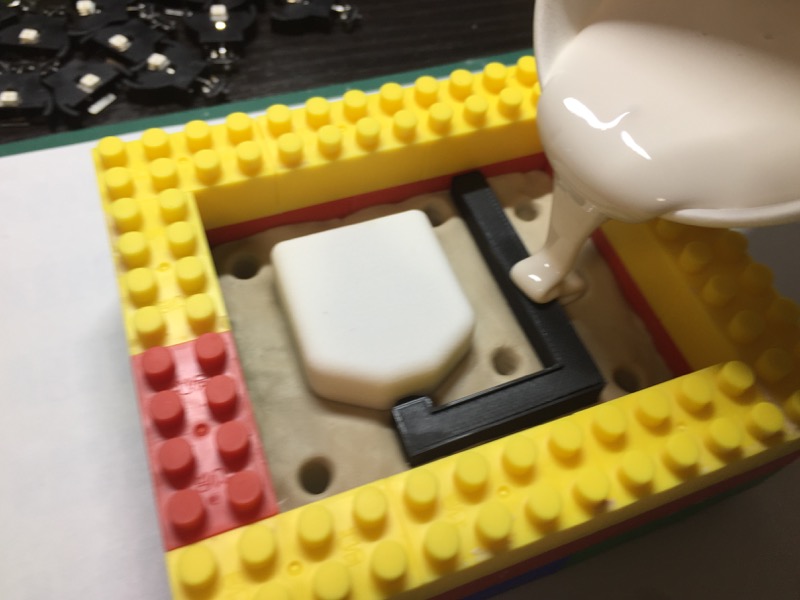

かき混ぜたら、急ぎでかつ慎重に(?)、レジンを型に注いでいきます。一気に注ぐと溢れてしまうので、溢れてしまいそうになったら一回注ぐのをやめて、液面が下がるのを見届けてから少しずつ追加していきます。できるだけ、空気を巻き込まないように。

最終的に、空気穴の部分にまでレジンが到達してくるのが見えたら、レジンの注入をストップさせて、待ちます。今回使用したレジンは、20分ぐらいで固まってくれます。

20分後。注ぎ口の部分のレジンが白く固まっているのが確認できたので、いよいよ型を外してみます。

おお、うまくできた!?

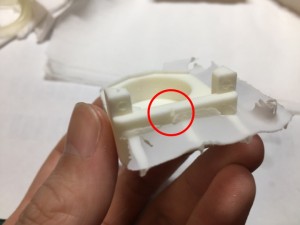

と思いきや、

背面に大きな穴が空いてしまっています。これはつまり、ここに空気の泡が残ってしまったことを意味します。

というわけで、型の真ん中の部分にも空気穴を追加して、再チャレンジです。

で、結果。

今度こそできた。。。?

。。。うーん、確かに穴は小さくなりましたが、まだ微妙に残っています。

というわけで、型のもう一方の方の真ん中部分にも空気穴を追加してみました。さすがにこれでもう、大丈夫でしょう。

同じように三回目のチャレンジをしてもよいのですが、ここでちょっと、レジンの着色にもチャレンジしてみます。

まずはこれを試してみました。

レジンのA液とB液を混ぜる前に、透明なA液の方に着色剤を少し溶かしてから、B液を混ぜてみます。

型に注いで、硬化中です。さて、どうなることか。

結果。もともとあった穴は、目論見通りほとんどなくなっていますが、黒というよりは薄いグレーになっています。うーん、A液の段階では真っ黒に見えても、B液と混ぜ合わせるとこうなっちゃうのか。まあ、アイボリー色だしなあ。

じゃあ、グレー色のレジンで試してみたらどうなるでしょう。

ということで、グレー色に黒色の塗料を混ぜてみます。先ほどの顔料は少々お高いので、もっとお安いエナメル塗料を使ってみます。

さて、どうなるでしょう。気持ち、アイボリーのときよりは黒くなってくれそうな気がしますが。。。

結果。うーん、やはり真っ黒とはいきませんが、まあまずまずの黒さ、といったところでしょうか。

ちなみに、レジンのバリをとるために紙ヤスリをかけてみると、ちょっと白っぽくなってしまいました。。。

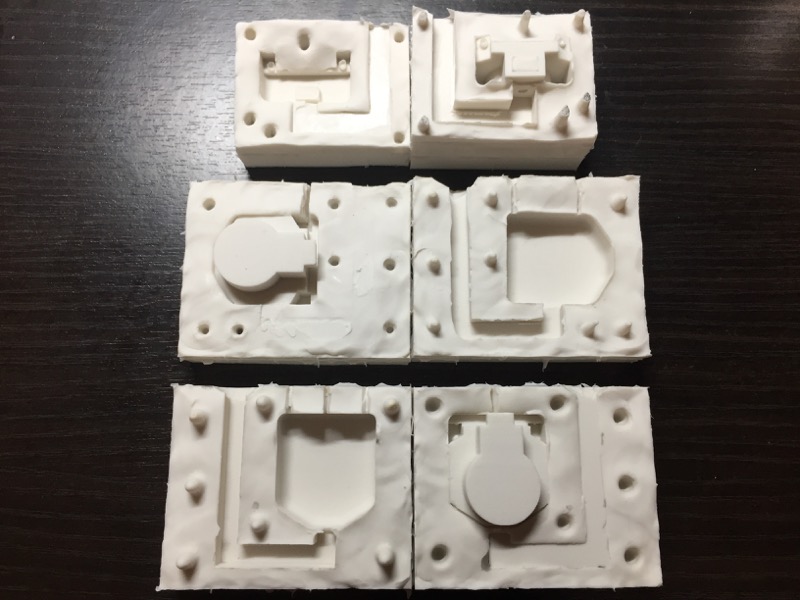

今回のチャレンジ結果を、左から順に並べてみました。

左が空気穴が二つの時の結果です。大きな気泡の穴が空いてしまっていますが、型の真ん中に空気穴を追加することで、だいぶ穴を小さくすることができました。

型の真ん中にさらに空気穴を追加して、アイボリー色とグレー色のレジンに、それぞれ黒色の顔料(エナメル塗料)を混ぜてみた結果です。こうして見ると、グレー色のレジンに黒色塗料を混ぜたものはだいぶ黒っぽく見えますが、

3Dプリンタの黒色フィラメントで出力したものと比べると、やっぱり黒色というよりはダークグレーという方がしっくりくる気がします。

というわけで、3Dプリンタの造形物の型取りにチャレンジしてみました。単純な形だけの複製なら一応できるようになりましたが、着色するとなると、もうちょっとトライ&エラーが必要かなーという感じです。

元々は「フルボトル専用発光台座のケースをレジンで複製できるようになったら、もっと速く台座を生産できるようになるかも!?」という目論見でチャレンジしてみたのですが、実際にやってみた結果としましては、自分で使う分として生産するには問題ないのですが、お客様にお配りするのはちょっとやめておいた方がいいかな、というふうに考えています。着色の出来がいまいちというのもあるのですが、なにより、レジンは硬さはあるものの、切削はかなり簡単にできてしまう、というのが個人的にはちょっと怖いところです。多分、乳幼児が歯を立ててしまえば簡単に削れてしまうなあと、ウチの1歳児を見ながら考えてしまいます。

そういうわけで、フルボトル専用発光台座の生産については、時間はかかってしまいますが、3Dプリンタが壊れてしまうまでは、3Dプリンタを使って生産していくつもりです。ご注文頂いたにも関わらずまだお届けできていない方、大変申し訳ありません。おそらく、あと一ヶ月以内にはお届けできると思いますので、今しばらくお待ち頂けますと幸いです。

次回、後学のために、今回の型取りチャレンジでやらかした失敗を簡単にまとめて、この連載(?)を終えようと思います。

ディスカッション

ピンバック & トラックバック一覧

[…] 次回、このシリコン型とレジンを使った複製にチャレンジします。 […]