3Dプリンタの造形物(フルボトル専用発光台座ケース)を型取り・複製する 〜型取り編〜

前回で3Dプリンタの造形物の型取り・複製に必要そうなものはおよそ手に入れたつもりですので、(更新としては一ヶ月ぐらい空いてしまいましたが)早速チャレンジしてみたいと思います。まずはシリコンでの型取りからです。

なお、初めにお断わりさせて頂くと、以下の写真や記述は三回目のチャレンジのときのものです。一回目と二回目はどうだったかって? それはもう、無残なものでしたので、ここでは省略致します。この連載の終わり頃(次回か次々回)に、後学のために「どこがダメだったのか?」をまとめておく予定です。

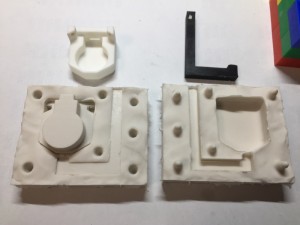

ではまず、「そもそも何を複製するのか?」の確認からです。

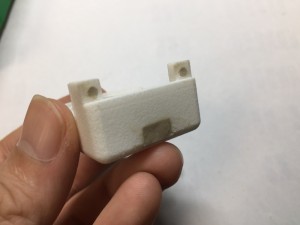

自分の3Dプリンタで出力したものをそのまま複製するのが一番お手軽ではあるのですが、自分の場合、出力結果の精度がイマイチで、それを綺麗にするための表面処理(ヤスリがけとかサーフェイサーふるとか)をするのがなんだか面倒だったので、DMM.make様の方で出力頂いたものを原型にすることにしました。これなら少しお金はかかりますが、そのまま原型にできるぐらい、綺麗に出力されたものが手に入ります。原型に使いたいだけなので、DMM.make様に依頼するときの出力の素材は、一番安い『ナイロン ナチュラル』で十分です。

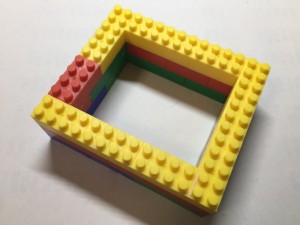

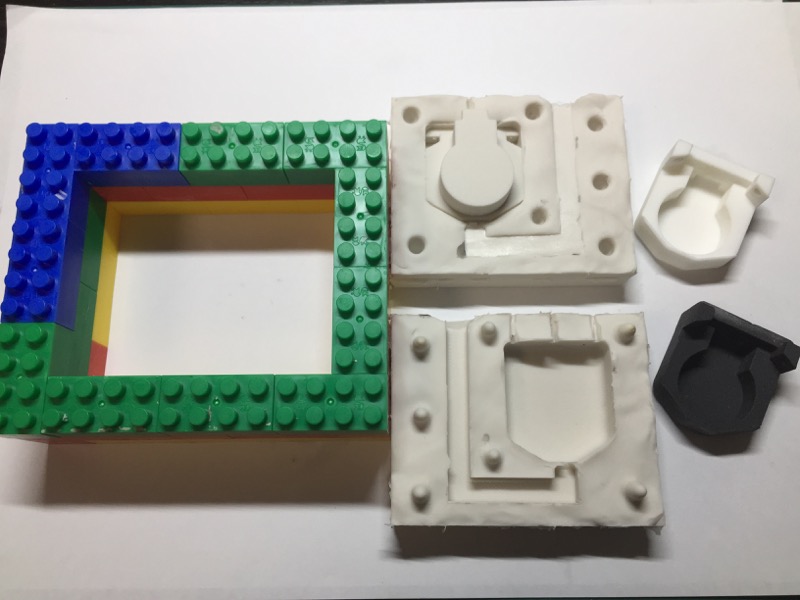

次に、この原型を収められるサイズにブロックで外枠を作ります。

ブロックにはこれを使いました。この程度のサイズの複製であれば、1パックで十分過ぎるぐらいの量のブロックが手に入ります。

ずっしり。

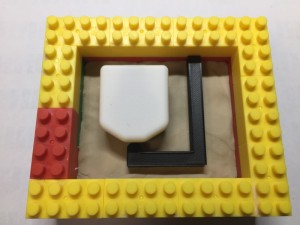

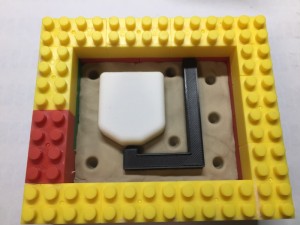

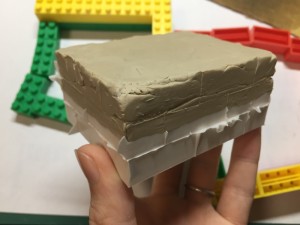

外枠はこんな感じで、3段重ねに。

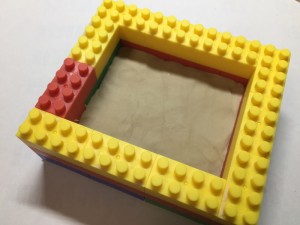

底面に、外枠のサイズにカットしたダンボールをあてがいます。特に固定はしなくても、あとでこの上に粘土を入れていくと、勝手に張り付いた状態になります。

それでは、粘土を入れていきます。粘土にはこれを使用しました。

一応2つほど買っておいたのですが、この程度のサイズの複製であれば1つで十分でした。ちなみに粘土は使い切りではなく、型作りに失敗したときでも再利用可能なので、減りにくいです。

半分ほどの高さまで粘土を敷き詰めました。できるだけ平らになるよう詰めていきます。

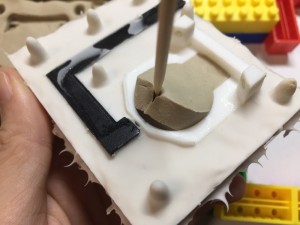

そして、複製するケースの内側にも粘土を詰め込みます。これは、あとでこのケースを実際に粘土にはめ込むときの写真を見ればわかりやすいのですが、この部分に変にシリコンが流れ込んでしまうことを防止するための作業です。

裏面の下のところのスイッチ部分の穴まで、みっちりと。ネジ穴のところも、裏からみるとみっちり詰めているように見えますが、

前方から見ると、前の方は粘土を詰めていないことがわかります。これは、「あとでシリコンを流し込んだときに、この部分までシリコンが流れ込んでくれれば、あとで穴を開ける位置がわかりやすくなって良いかな」というのを期待して、こうしています。

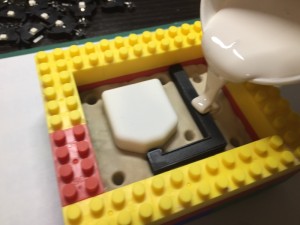

ケース側の方の準備ができたら、これを先ほどのブロック内に敷き詰めた粘土にエイヤと沈めます。

エイヤと。全体の半分ぐらいが沈む程度でOKです。

ケースと一緒に見慣れぬ黒いパーツが沈められていますが、これはあとでレジンを流し込む際に、レジンが通る道を作るためのパーツです。

このパーツは、参考にさせて頂いたこちらのページによれば、 ストローで良いらしいのですが、自分の場合はストローだとちょっと大き過ぎたので、今回の外枠に最適なサイズを測って、自分で3Dプリンタで出力させたものを使いました。ただの道を作るためだけのものなので、精度が悪くてもOKです。

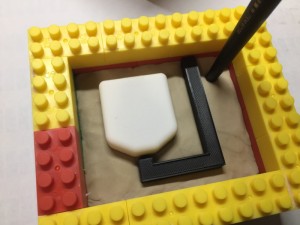

次に、空きスペースに凹みをつけていきます。粘土を貫通してしまわないように注意。自分はこのあとで使用する筆の後部側を押し込んで凹みを作りました。

こんな感じで。この凹みをいくつか作っておかないと、最終的にできたシリコン型を噛み合わせるときにズレが発生してしまいます。

次は、シリコンを流し込む前に必ずやっておかなければならない前処理です。

これを粘土に塗っておくことで、シリコンが固まったあとに粘土からシリコンを剥がしやすくなります。

こんな感じで、ペタペタと。先ほどつけた凹みの中も忘れずに。今回はそんなに大きな型にはならないので、筆のサイズは以下で丁度良いぐらいでした。

さて、ここからはいよいよ型取りの型となるシリコンの出番です。使用するものは以下の2つです。

シリコンの硬化材とスポイトがセットでついてきます。

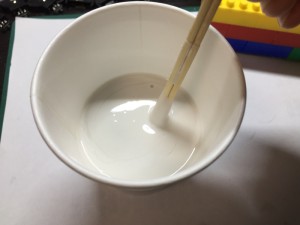

スケールの上に紙コップを乗せて、シリコンをゆっくり注ぎながら、必要量のシリコンをとります。上記のスケールは0gの位置を調節できるので、先に紙コップを乗せた後に0g調整をすると、正確にシリコンを計量することができます。

今回は100gほどとりました。この上から、スポイトで硬化剤を入れていきます。このシリコンは重量比が100:4で固まるということなので、スポイトを使って慎重に4gほど追加しました。

こんな感じです。ただ、このままだと硬化材がシリコンの表面だけで留まってしまうので、しっかりとかき混ぜます。

ねるねるねるねのよう。あとで使うレジンとは違って、シリコンと硬化剤は混ぜたら数分で硬化が始まるということはないので、落ち着いてよくかき混ぜましょう。

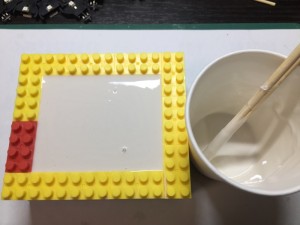

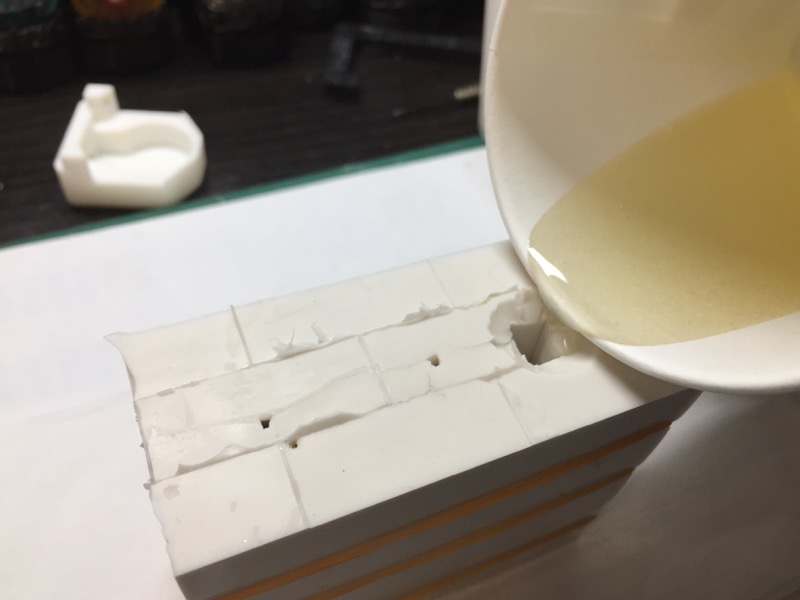

混ぜ終わったら、シリコンを先ほどのブロックで作った外枠の中に注いでいきます。できるだけ空気を巻き込まないよう、少しずつ注ぎ込んでいきます。少し空気が入るぐらいなら、シリコンを注ぎ終わった後に勝手に泡になって浮いてくるので特に問題ありません。

ちなみに、「ブロックの隙間からシリコンが流れ出てくることはないか?テープで隙間を防いでおかないとダメとかはないか?」と思う方もいるかもしれませんが、少なくとも自分が三回型を作った限りでは、テープなどで補強しなくても、ブロックの隙間からシリコンが出てくるということはありませんでした。シリコンはかなり粘度が高いので、ブロックの隙間に入り込んでも、途中で止まってしまって外に出てくることはありませんでした。

入れ終わった状態です。ほんの少し余りましたが、ほぼほぼ100gで正解でした。

ここから、シリコンが固まるまで放置します。私が使ったシリコンで、硬化時間は6〜8時間となっています。

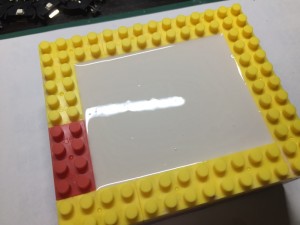

で、こちらが6時間後のシリコンです。

写真だとわかりづらいですが、しっかり固まっています。

裏返して、底面のダンボールを外します。敷き詰めていた粘土が見えます。

ブロックで作った枠を外していくと、

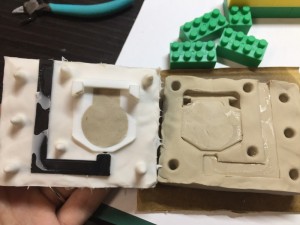

こんな感じで、シリコンと粘土の二層になっています。ここから、粘土を剥がしていきます。シリコンバリアを事前にちゃんと塗っていれば、結構簡単に剥がれてくれます。

こんな感じで剥がれました。

先の時点でのシリコンの流れ込み防止のために詰めていた粘土も外します。

奥のスイッチ穴の部分の粘土も忘れずに。

ねじ穴の部分は、シリコンが完全に貫通してしまわないように、後ろ半分だけ粘土で塞いでいます。

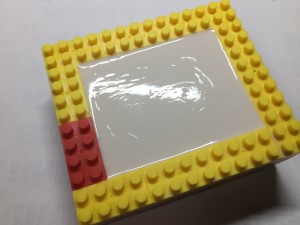

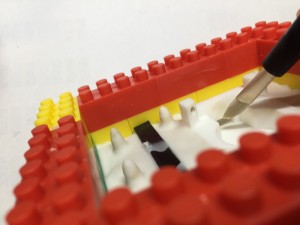

粘土を全て剥がしたら、再度ブロックで外枠を作ります。今度はこの上からシリコンを流し込んでいくことになりますので、

シリコンバリアを忘れずに塗りつけ。

奥のスイッチ穴の部分も忘れずに。

シリコンを計量します。今回も100g。

硬化剤は4g。

しっかり混ぜて、

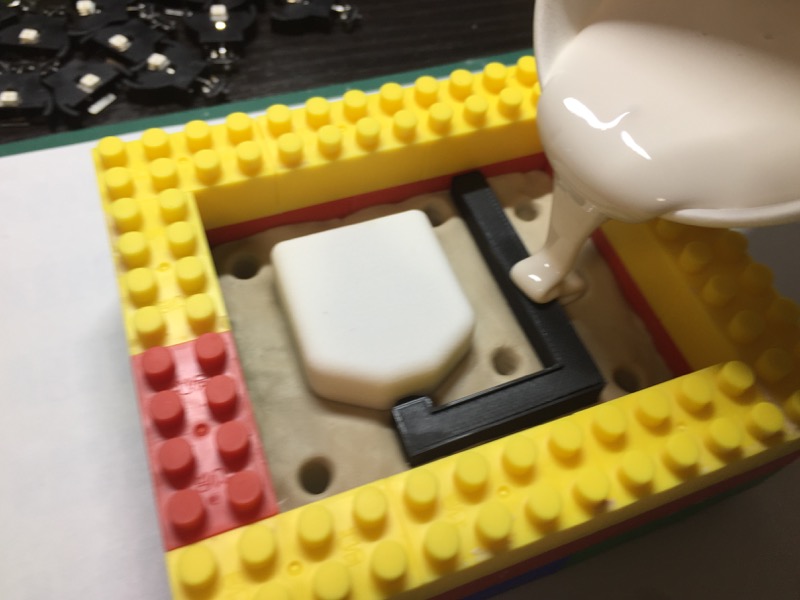

流し込み。

こちら側は100gでぴったりでした。ここからさらに、6〜8時間待ちます。

8時間経過しました。ではでは、外枠のブロックを外していきます。

ブロックを外して、ブロックの隙間に入り込んでいたバリみたいなものを手でむしり取った状態です。ここからグッと力をいれて、貼り合わせてある二層のシリコンを分けます。えい。

と、こんな感じで、とりあえず型の大枠は出来上がりました。ここからさらにちょこちょこと手を加えていくことになるのですが、一旦ここまでにします。

次回、このシリコン型とレジンを使った複製にチャレンジします。

ディスカッション

コメント一覧

失礼します。

フルボトル発光台座を購入希望です。どのようにすれば購入可能でしょうか?よろしくお願いします。

ふじ様

ご関心をお持ち頂きありがとうございます◎

ご購入の方法について、ご連絡頂いたメールアドレスに詳細をお送りさせて頂きました。

お手数をおかけいたしますが、ご確認とご検討を宜しくお願い致します。

# 現在多数のお問い合わせを頂いているため、お届けまで二ヶ月ほどお時間を頂くことになるかもしれません。

# 大変申し訳有りませんが、ご了承頂けますと幸いです。

ピンバック & トラックバック一覧

[…] 前回まででおよそのシリコン型の作成まではできましたので、ここからは実際にレジンを注入して複製していきます。 […]

[…] 準備だけで結構長くなってしまいましたので、実際の作業記録は次回以降にさせて頂きます。フルボトル専用発光台座の生産作業が最優先(※)なので、いつ頃更新できるかは未定です […]